Автоматизация склада: снижение издержек или потеря гибкости?

Интерес к автоматизации обработки внутрискладского товаропотока постоянно растет. Это связано с тем, что новые технологии сегодня предлагают надежные системы и помогают значительно снизить издержки, в первую очередь на оплату труда персонала. Автоматизация товаропотока в этом случае достигается с помощью оборудования, которое интегрировано друг с другом и включает складскую технику, WMS систему и навигацию, позволяющую работать складской технике без присутствия оператора. Благодаря этим технологиям склад работает более эффективно.

Внутренний транспорт без водителя

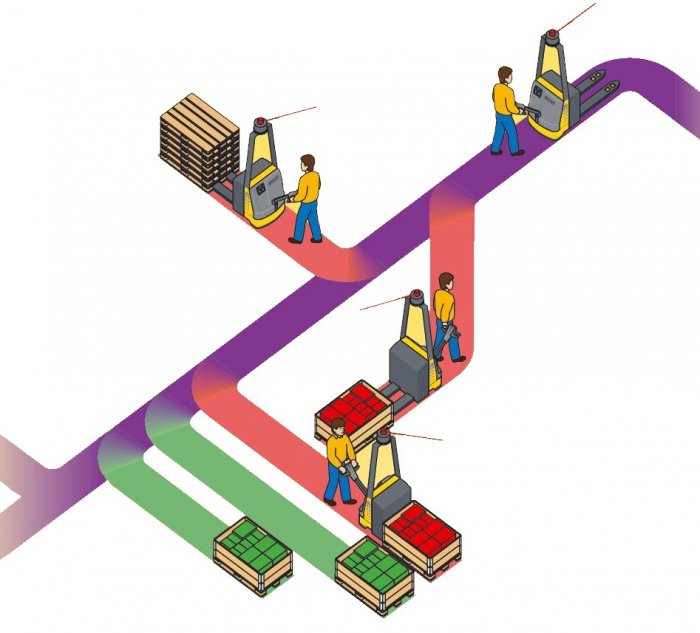

Для перемещения товара внутри склада, водителя можно полностью или частично заменить при помощи автоматизации процесса. Например доставлять товар от места хранения до места комплектации или отгрузки способен роликовый конвейер. Другие автоматические системы включают автоматически направляемые машины AGV. Они разрабатываются под конкретные операции. Кроме того, стандартная складская техника может оснащаться специальным оборудованием, благодаря которому транспорт двигается в автоматическом режиме.

Кейс №1: стандартные машины для автоматической перевозки

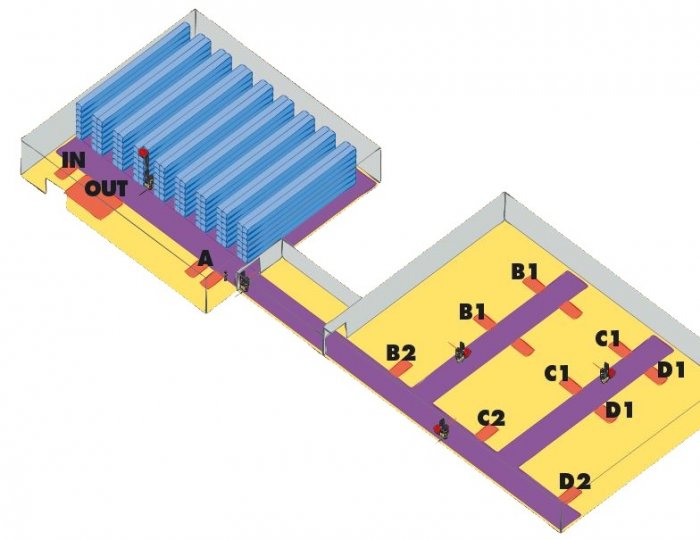

Необходимо 100 паллет доставить со склада в зону сборки А. Оттуда паллеты распределяются по трем производственным зонам: В1, С1 и Д1. Из производственных зон В2, С2 и Д2 паллеты возвращаются назад в зону А. 50% на склад, 50% в зону отгрузки. Обработка грузов происходит в двух местах, это хранение (штабелирование) и транспортировка в производственную зону и из нее.

Сравним два метода:

А. Складская техника полностью управляется в ручном режиме.

В. Складская техника во время штабелирования управляется вручную, а перемещается автоматически.

Обрабатывается товар на производстве с отдельным складом. Средняя дистанция перевозки – 185 метров. За смену обрабатывается 100 паллет. Сравниваются односменная и двухсменная работа с одинаковым объемом в течение каждой смены.

А. Штабелирование и перевозка с водителем (ручное управление).

Требуются четыре складские машины – две для штабелирования и две для перевозки. Расходы идут на зарплату для четырех операторов складских машин.

В. Штабелирование с водителем (ручное управление), перевозка в автоматическом режиме

Для штабелирования требуются две складские машины, а для перевозки – три, так как в автоматическом режиме техника движется медленнее. Расходы идут на зарплату для двух операторов.

Работа в одну смену: 22 500 паллет в год.

| Расходы на обработку одной паллеты в год (у.е.) | ||

| А. Ручное управление | В. Ручное/автоматическое | |

|

Складские машины

Зарплата |

0,81

3,46 |

2,69

2,22 |

| Всего | 4,27 | 4,91 |

| Индекс | 100 | 115 |

Автоматический режим обходится дороже на 15%

Работа в две смены: 45000 паллет в год.

| Расходы на обработку одной паллеты в год (у.е.) | ||

| А. Ручное управление | В. Ручное/автоматическое | |

|

Складские машины

Зарплата |

0,41

3,46 |

1,34

2,22 |

| Всего | 3,87 | 3,56 |

| Индекс | 100 | 92 |

Автоматизация складской техники – какие преимущества?

Автоматизация стандартной складской техники дает ряд преимуществ, так как помимо автоматизации процесса, клиент получает серийную машину, способную участвовать и в других операциях. Технология проверена и опробована многократно, надежность и доступность машины очевидна, сервис и обеспечение запасными частями гарантировано.

Складская техника, которой можно управлять как вручную, так и в автоматическом режиме, открывает интересные возможности. Например, на некоторых стадиях паллеты обрабатываются без оператора. Это дает преимущество при частых циклах в течение одной смены, так как снижаются не только затраты, но и также число столкновений и повреждений товара. Еще один плюс – гибкость и надежность. Ведь складскую технику можно использовать автоматически и вручную.

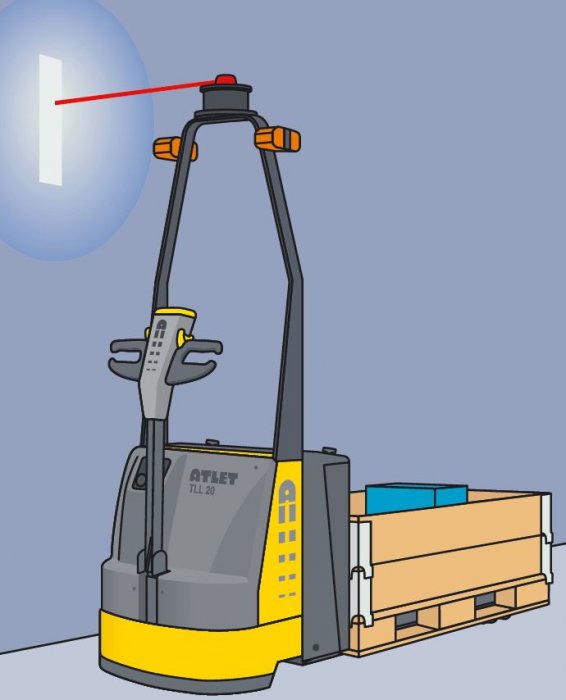

Подпись: Стандартные машины позволяют комбинировать ручную обработку груза и автома��ическое движение. Машины могут двигаться без оператора.

Кейс №2: ручное управление, автоматическое управление, роликовый конвейер

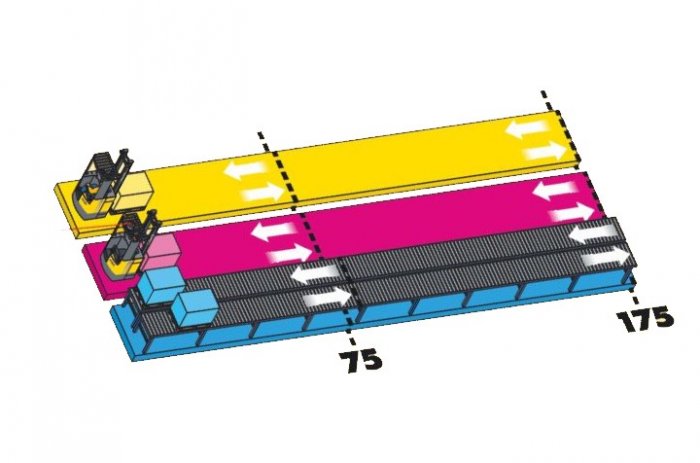

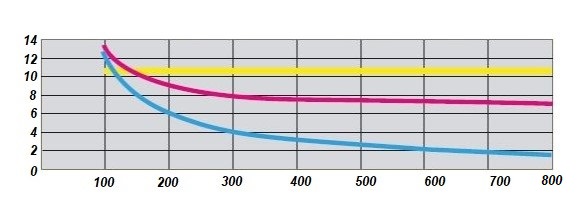

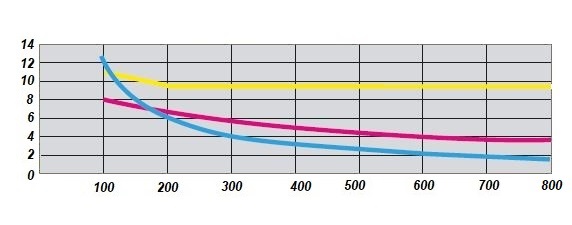

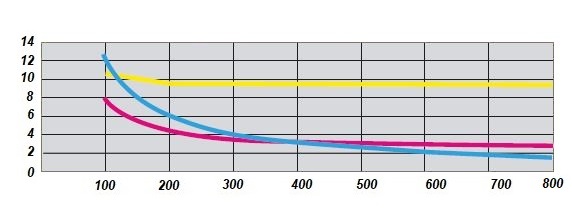

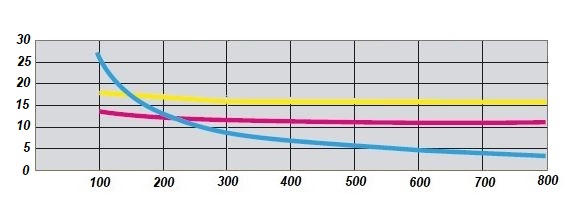

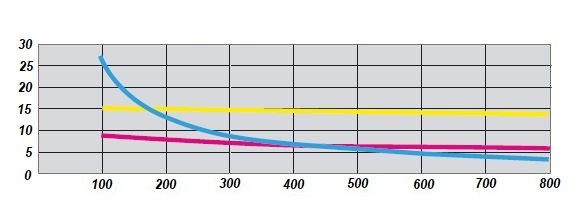

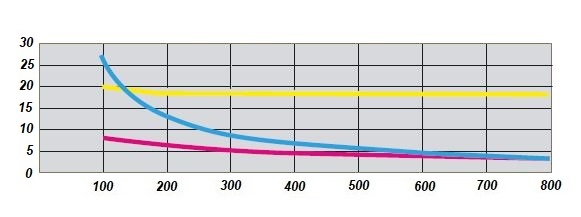

Разберемся, как длина производственного цикла, товаропоток и количество смен влияют на различные транспортные системы. Диаграммы показывают товаропоток в 100, 200, 400 и 800 паллет в день в обоих направлениях.

Расходы на персонал постоянны при работе в несколько смен, поэтому учитываются только расходы на транспортировку.

75 метров, работа в одну смену

Машина, управляемая вручную, приносит минимальные затраты при товаропотоке приблизительно 120 паллет в день. Если товаропоток больше, то наибольшую эффективность дает конвейер.

75 метров, работа в две смены

Машина с автоматическим управлением дает наименьшие затраты при товаропотоке до 180 паллет в день. Если товаропоток больше, то наибольшую эффективность дает конвейер.

75 метров, работа в три смены

Машина с автоматическим управлением дает наименьшие затраты при товаропотоке до 360 паллет в день. Если товаропоток больше, то наибольшую эффективность дает конвейер.

175 метров, работа в одну смену

Машина с автоматическим управлением дает наименьшие затраты при товаропотоке до 240 паллет в день. Если товаропоток больше, то наибольшую эффективность дает конвейер.

175 метров, работа в две смены

Машина с автоматическим управлением дает наименьшие затраты при товаропотоке до 480 паллет в день. Если товаропоток больше, то наибольшую эффективность дает конвейер.

175 метров, работа в три смены

Машина с автоматическим управлением дает наименьшие затраты при товаропотоке до 660 паллет в день. Если товаропоток больше, то наибольшую эффективность дает конвейер.

Вывод:

- Роликовый конвейер имеет высокую производительность и требует значительных инвестиций.

- Автоматические машины позволяют регулировать уровень вложений и дают хорошую прибыль при работе в несколько смен.

- Машины, управляемые вручную, больше всего подходят для коротких производственных циклов.

Навигация при автоматизации

Чтобы автоматизированная складская техника могла ориентироваться и двигаться без оператора, необходимо организовать навигацию. Один из проверенных способов – размещение в полу провода. Техника принимает от него сигнал с помощью датчика и двигается вдоль кабеля.

Новый метод управления складской автоматизированной техникой – лазерная навигация. На транспорт устанавливается блок с лазерным лучом, который реагирует на специальные метки в разных местах помещения. Преимущество такой системы – гибкость, легкость и быстрота при установке и настройке. При этом количество направлений и товарных позиций можно легко увеличить.

Для стандартной складской техники существуют лазерные teach-in «тич-ин» системы. Их сильная сторона – возможность программирования силами персонала склада, самостоятельная настройка направления движения, большое количество товарных позиций и многое другое. В тот момент, когда техника управляется вручную, она «запоминает» основные и боковые проезды, позиции для погрузки / разгрузки, высоту и так далее. Если во время смены потребуется добавить дополнительные разгрузочные позиции, то сначала потребуется вручную выполнить первую операцию по движению и обработке. После этого техника не только «запомнит» необходимые инструкции, но и сможет самостоятельно найти наиболее быстрый путь к каждому паллетоместу по всей зоне обработки. Данная система позволяет создавать очень гибкое размещение, сочетая ручной подъем грузов и автоматическое движение. Оператор только устанавливает точку назначения для техники с паллетой, после чего она возвращается самостоятельно и перевозит что-то еще.