Секреты хранения

Хранение и пополнение товара

Товары обычно поступают на склад в виде целых товароупаковок. Это может быть паллета или другой носитель груза. При этом специальные носители или контейнеры используются все чаще. Товар поступает в соответствии с предварительно выбранной стратегией размещения. Использовать складское пространство следует в зависимости от ширины рабочего и транспортировочных коридоров, которые необходимы занятым на складе машинам, а также от выбранного метода обработки грузов и особенностей товара.

Ассортимент и частота оборота

Ассортимент склада состоит из множества наименований. Товары с исключительно высокой частотой спроса целесообразнее размещать рядом с зоной отгрузки, а не хранить в глубине склада. Обычно частота спроса соответствует правилу 80/20. То есть 20% наименований дают 80% товарооборота. В некоторых случаях этот показатель может достигать 90%. Проведенный анализ позволит определить, какие товары, в каком именно месте склада и на каком уровне следует хранить.

Определенное и непостоянное паллетоместо

Место расположения товара может быть как определенным, так и непостоянным. Непостоянное позиционирование груза значительно упрощается, если на складские машины установлен сканнер или другие устройства, связанные с центральным управляющим компьютером склада. В этом случае система управления складом автоматически отслеживает место нахождения каждой отдельной паллеты, благодаря чему во время отгрузки оператор получает заказ с точной детализацией ее места положения. Зачастую на складах применяется комбинированное хранение, когда сочетаются зоны фиксированного местоположения паллет и свободное их размещение. При этом буферные зоны — это свободное размещение, а зоны подбора – фиксированное.

Место расположения товара может быть как определенным, так и непостоянным. Непостоянное позиционирование груза значительно упрощается, если на складские машины установлен сканнер или другие устройства, связанные с центральным управляющим компьютером склада. В этом случае система управления складом автоматически отслеживает место нахождения каждой отдельной паллеты, благодаря чему во время отгрузки оператор получает заказ с точной детализацией ее места положения. Зачастую на складах применяется комбинированное хранение, когда сочетаются зоны фиксированного местоположения паллет и свободное их размещение. При этом буферные зоны — это свободное размещение, а зоны подбора – фиксированное.

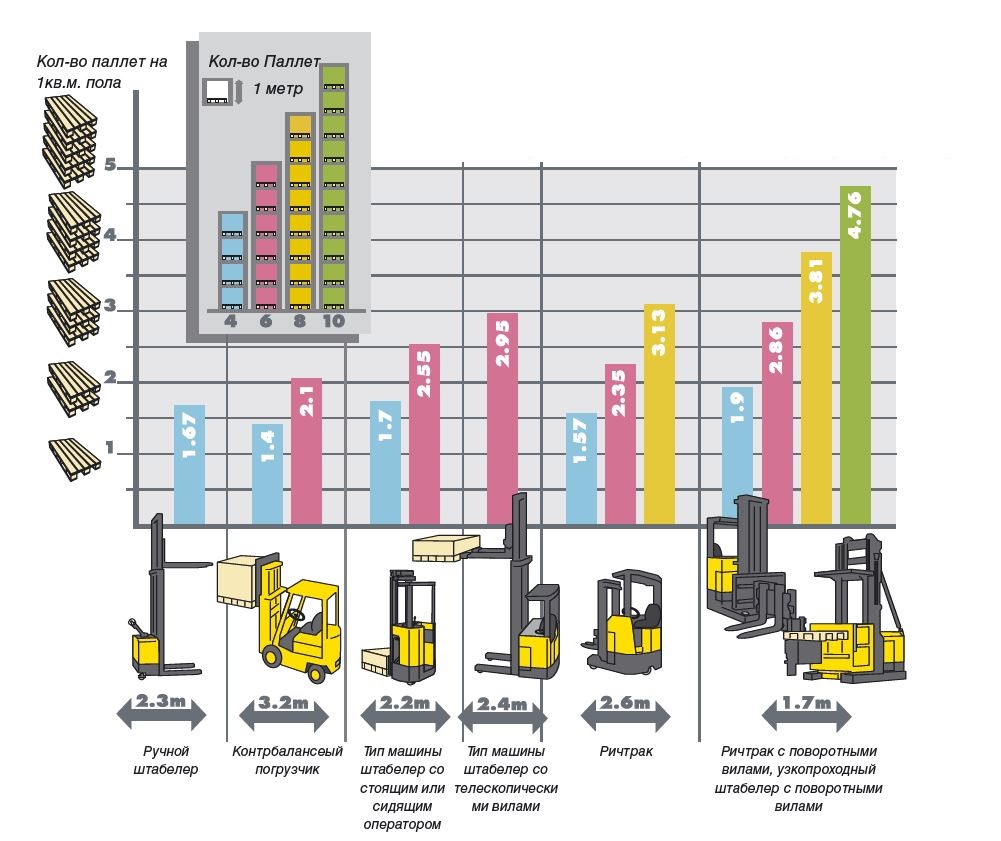

Сколько паллет вмещает склад?

Вместимость склада зависит как от площади и высоты, так и от технологии обработки груза и выбранной техники. Складские машины отличаются габаритами, грузоподъемностью и высотой подъема. От этого зависит высота стеллажей, а также ширина рабочего и транспортировочных коридоров.

Чтобы упрощённо рассчитать ширину рабочего коридора, необходимо сложить следующие показатели:

- длина складской машины от крайней точки со стороны водителя до упора вил;

- длина груза;

- 20 см зазор для беспрепятственного перемещения (например с грузом 800 х 1200 мм продольно);

- размер груза или паллеты с каждой стороны прохода (следует брать длину груза, если он располагается перпендикулярно к проходу, и ширину, если вдоль);

- 2 половины расстояний между задними стенками паллет (в спаренном ряду);

- ширина машины и дополнительно ещё 50 см, если движение складских машин предполагается в двух направлениях.

Кроме этого, необходимо учитывать дополнительные факторы, влияющие на возможность работы в зависимости от технологии обработки, типов используемых складских машин и фактических размеров груза.

Следует отметить, что ширина рабочего коридора это расстояние между свисающими паллетами.

В высоту расстояние между балками зависит от размера паллеты с товаром. Чаще всего это расстояние находится в диапазоне от 1 до 1,5 м. При этом между верхней точкой паллеты и балкой над ней должно быть не меньше 15 см – 20 см.

Тип складской машины напрямую влияет на возможность использования пространства. Ширина рабочего коридора и высота складирования — критические факторы.

Штабелер со стоящим оператором – самое эргономичное решение

Если одна из основных целей – максимальное использование складского пространства и эффективная обработка грузов, то наиболее экономичным вариантом станет применение штабелера со стоящим оператором. Он обеспечивает обработку паллет, начиная от приемки на склад и заканчивая размещением в зоне подбора и хранения. Если ширина рабочего коридора 2,32м, а высота верхней балки стеллажной секции до 6,15 м, то штабелер со стоящим оператором позволяет складировать 2,55 паллет на 1 м2 полезной площади.

Эргономика – приоритет

Следует помнить, что хорошая эргономика – основа роста производительности. Чем интенсивнее рабочий день оператора, тем сильнее влияние эргономики. Регулярные исследования выявили профессиональные заболевания и травмы, полученные операторами при управлении складской техникой. Минируль для ричраков и штабелёров с сидячим положением оператора Unicarriers является ярким примером эргономичного исполнения. Он избавляет оператора от множества монотонных движений. Плавающий подлокотник снимает нагрузку с локтя и плеча. Вращения минируля осуществляются кистью, а сама рука остаётся при этом неподвижной на подлокотнике за счёт его свободного движения вперёд и назад.

Где может быть использован каждый вид техники: пешеходные тележки, штабелеры, ричтраки. Дневной пробег, время работы и масса поднимаемого груза являются определяющ��ми факторами. Также очень важны эргономика и исполнение, удобство для оператора и время нахождения его внутри машины.

Высокая плотностью складирования требуют специальных машин

Обычные складские машины, например высотные – ричтраки, не могут применяться в узкопроходных стеллажных системах, они не смогут работать в рабочем коридоре шириной 1,6–1,8 м. На складах с такими системами хранения техника движется по рельсовым или проводным (индукционным) направляющим. Паллеты с товарами помещаются на специальные перегрузочные консоли и уже оттуда забираются узкопроходными штабелёрами при размещении в стеллажной системе и в обратном порядке при перемещении из стеллажной системы.

При такой технологии хранения могут быть использованы узкопроходные штабелёры с поворотными на 180° вилами или телескопическими вилами, позволяющими работать в минимальных рабочих коридорах. Водители имеют полный контроль над процессом поднятия/постановки/снятия груза и получают хорошую эргономику рабочего места: ограждённая кабина, удобное кресло, сервопривод рулевого управления и так далее.

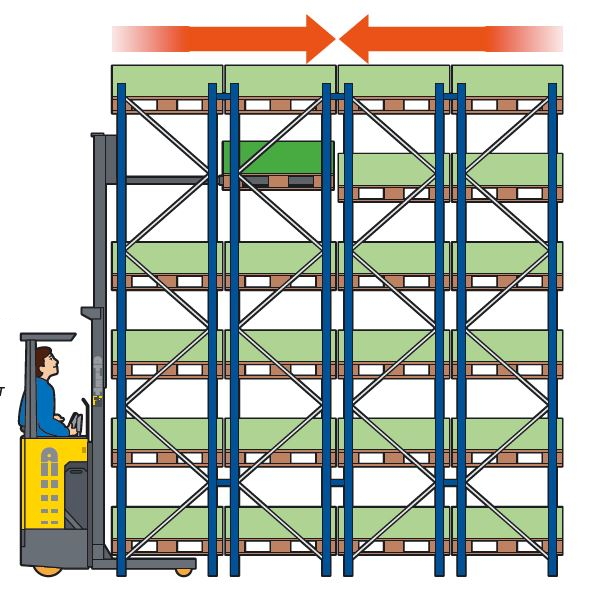

Хранение в стеллажах двойной глубины

Плотное хранение можно организовать за счет установки стеллажей двойной глубины. С каждой стороны от прохода

Плотное хранение можно организовать за счет установки стеллажей двойной глубины. С каждой стороны от прохода

устанавливаются по 2 ряда стеллажных секций, ближний и дальний. Ричтрак или штабелер с телескопическими вилами могут обрабатывать паллету в ближнем ряду и дальнем. Стеллажи двойной глубины можно использовать в буферных складах, где хранится один вид товара (две паллеты в глубину) или где часть ассортимента оборачивается медленно.

Стеллажи двойной глубины представляют собой четыре стеллажных рамы, совмещенных между собой. Машины достают паллеты из глубины второго уровня при помощи телескопических вил. На практике это означает сокращение каждого второго прохода, что влечет к увеличению полезной площади склада на 25%.

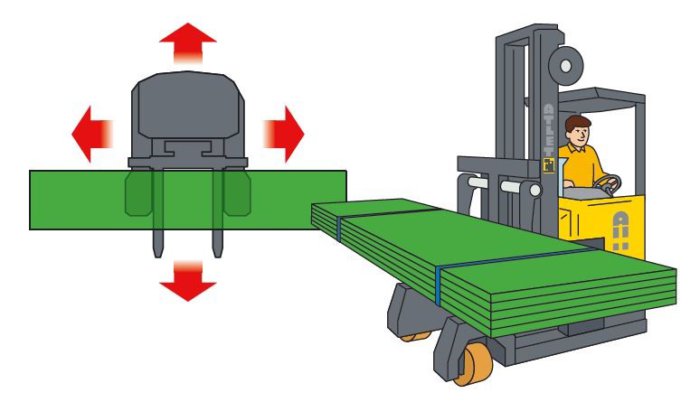

Размещение негабаритных грузов

Трубы, доски, профили, мебель и все грузы, которые по размерам превышают стандартную паллету, называются балкерным товаром. Их обработка требует много пространства или применения специальной складской техники. К ней относится ричтрак, способный двигаться в четырех направлениях. На практике это означает, что величина рабочего коридора между стеллажами, на которых хранится негабаритный товар, составляет всего 3 м или несколько больше в зависимости от габаритов, в первую очередь ширины.

Автоматический транспорт

Стандартные машины могут быть автоматизированы и двигаться по индукционной направляющей или при помощи лазера. Товары поднимаются и опускаются автоматически. Когда приходится обрабатывать значительные объемы, то для быстрого принятия товаров на склад используются роликовые конвейеры.

Контейнеры с грузом

Товары на складах хранятся на стандартных паллетах, которые подходят для интенсивной обработки грузов. Размеры паллет варьируются: полупаллеты, паллеты, отгрузочные паллеты. Стандартная европаллета имеет габариты 0,8 м на 1,2 м, финская или английская паллета – 1 м на 1,2 м. Контейнеры на роликах обычно применяют для транспортировки бакалейных товаров. Упаковку товара и ящика делают соответствующего размера, что позволяет эффективнее использовать габариты паллеты, сделать транспортировку более быстрой, а хранение – удобным.

Кейс №1: размещение товара в соответствии с частотой спроса

Размещение товаров в зависимости от частоты спроса приносит дополнительные выгоды как при приемке товаров, так и при подборе.

Сравним эффективность двух складов. В одном из них товары размещены в соответствии с частотой спроса, а во втором – нет. В день поступает 100 паллет. Склад оснащен ричтраком, а хранение осуществляется в пять уровней.

Расположение без учета спроса

| Паллет в час, шт | 22 |

| Общая продолжительность работы в день, часов | 11,5 |

Расположение в соответствии с частотой спроса

| Паллет в час, шт | 25 |

| Общая продолжительность работы в день, часов | 10,0 |

Кейс №2: обработка в процессе двойного цикла

Хранение и пополнение товаров можно сделать более эффективными если совместить работу машин по отправке и приемке товаров. Так ричтрак может забирать со стеллажей одну паллету и возвращаться с другой. Таким образом, возникает двойной цикл. Возможен и тройной цикл, когда товары перемещаются между тремя точками. Например, одна паллета – в буферную зону, вторая – из буферной зоны в зону подбора, третья – из зоны подбора в зону отгрузки.

Наличие бортового компьютера значительно упрощает получение инструкций из центрального компьютера склада. В день обрабатывается 200 паллет.

Одиночный цикл

Машина принимает и отправляет паллеты со склада. Обратный путь она проходит пустой. Требуется 10 часов рабочего времени для обработки 200 паллет.

Двойной цикл для 50% операций

Машина принимает и отправляет паллеты со склада. В обратный путь она возвращается с паллетой в половине случаев. Требуется 9,3 часа для обработки 200 паллет.

Вывод:

Емкость склада возрастает на 7%, если в 50% случаев машина совершает двойной цикл. За год экономится 150 часов рабочего времени.