Складские технологии: Методы обработки грузов

Прохождение товаропотока через склад – это комбинация отдельных операций по обработке груза. Каждая из них называется рабочим циклом, который совершается автоматически или вручную. Например, вручную производятся подборка, управление складскими машинами и комплектация заказов. А вот уже по конвейерным лентам товары перемещаются с помощью автоматических кранов и каруселей.

Механические способы обработки груза

Возможности механических транспортных систем предопределены сразу целым рядом характеристик: длина, ширина, скорость конвейерной ленты, грузоподъемность кранов, несущая способность транспортеров и каруселей. Важно помнить, что чем больше производственных циклов механизировано, то тем меньше остается возможностей для настройки и модернизации товаропотока. Механические системы следует использовать там, где существует регулярная ротация товара. Также они подойдут в том случае, когда капитальные затраты ориентированы на требуемую величину логистических расходов.

Обработка грузов вручную

Существует несколько стадий ручной обработки. Сначала идет погрузка, разгрузка, перемещение товаров из зоны и в зону обработки заказа. Затем следует проверка входящих поставок и штабелирование товаров в определенные типы стеллажей. Также выделяются линейный подбор (единицы отдельного наименования товара) и подбор товара из целых паллетов. Отдельно стоит отметить комплектацию заказов и упаковку, а также внутренний транспорт. В некоторых отраслях промышленности выделяют и другие операции по обработке грузов вручную.

Комбинирование способов

Система может совмещать механические и ручные методы обработки грузов. Ручная обработка грузов не исключает использование конвейерных лент, роликовых конвейеров или автоматических каруселей. Каждый рабочий цикл длится определенное время. Автоматические рабочие циклы также измеряются временем. Это влияет на общую оценку логистических затрат.

Кейс №1: «прибыльный уровень механизации»

Цель: максимальная прибыльность

Уровень механизации/автоматизации можно оценить, как разницу между общими логистическими затратами и затратами на персонал. Например, возьмем общие логистические затраты за 100%, доля затрат на персонал в которых 25%.

Таким образом, уровень механизации 75%. Уровень автоматизации в 100% достигается при полном отсутствии затрат на персонал. Рассмотрим три возможные системы с точки зрения степени механизации и автоматизации. Уровень прибыльности определяется величиной затрат на одну паллету при различных типах обработки.

В качестве примера возьмем паллетный склад с помещением на 4000 паллетомест. 5 паллет, которые постоянно убираются и пополняются, образуют границу между стеллажным хранением и иными зонами здания (производство или дистрибуция). Величина товаропотока 300 паллет в смену.

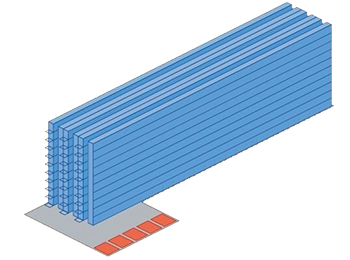

Система №1: автоматический склад

Стеллажи 17 метровой высоты, оснащены 3 автоматическими кранами штабелерами. В конце каждого ряда установлены перегрузочные консоли. Паллеты доставляются на эти консоли ручными штабелерами.

| Количество смен | 1 | 2 | 3 |

| Количество сотрудников | 3 | 6 | 9 |

| Затраты на персонал | 12.7% | 22.5% | 30.3% |

| Логистические затраты | 7.00 $/пал | 4.00 $/пал | 3.00 $/пал |

| Уровень механизации | 87.3% | 77.5% | 69.7% |

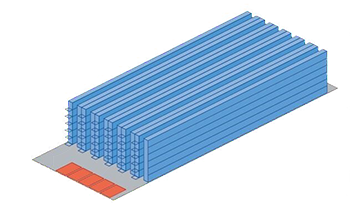

Система №2: узкопроходный склад

В конце каждого ряда установлены перегрузочные консоли. Паллеты доставляются на перегрузочные консоли ручными штабелерами. Далее паллеты устанавливаются на стеллажи при помощи узкопроходных машин.

| Количество смен | 1 | 2 | 3 |

| Количество сотрудников | 5 | 10 | 15 |

| Затраты на персонал | 34.7% | 51.5% | 61.4% |

| Логистические затраты | 4.30 $/пал | 3.00 $пал | 2.40 $/пал |

| Уровень механизации | 65.3% | 48.5% | 38.6% |

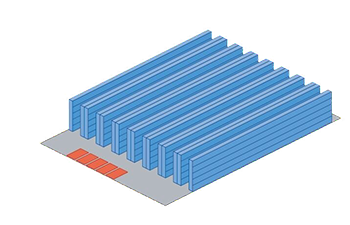

Система №3: обычные стеллажи

Паллеты забираются на границе зоны хранения и устанавливаются на стеллажи при помощи ричтраков.

| Количество смен | 1 | 2 | 3 |

| Количество сотрудников | 4 | 8 | 12 |

| Затраты на персонал | 26.6% | 42.0% | 52.1% |

| Логистические затраты | 4.50 $/пал | 2.80 $/пал | 2.30 $/пал |

| Уровень механизации | 73.4% | 58.0% | 47.9% |

Анализ:

Система №3 даёт наименьшие логистичексие затраты при работе в 2–3 смены, а также второй по величине уровень механизации.

Вывод:

Производительность системы обработки зависит не только от степени автоматизации склада, но и от упрощения товаропотока.

Погрузка и разгрузка товаров – основные правила

Обычно методы погрузки и разгрузки на всех складах подчиняются одним и тем же правилам. Как правило товары поступают в отгрузочный док на грузовиках, реже в контейнерах, на трейлерах или в железнодорожных вагонах. Важно помнить, что в некоторых случаях ожидание приемки и регистрации товаров при хранении или подборе может быть катастрофической. Например, если речь идет о приемке охлажденного товара в теплое время года.

Нередко погрузка и разгрузка могут быть очень дорогостоящим звеном в логистической цепи. Также зачастую много времени уходит на ожидание регистрации товара при приемке. Как правило, это связано со слишком большим оборотом в определенной зоне. Ведь нередко товар вводится на склад более чем 5 раз в день.

Приемка товаров

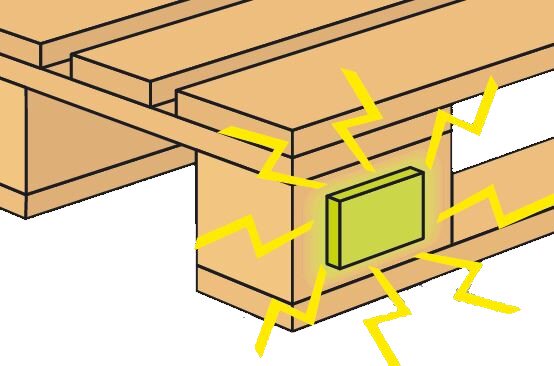

Зоны отгрузки и приемки обычно отделены друг от друга. Это помогает избежать пересортицы. Уменьшить частоту ожиданий и сократить очереди и пробки поможет планирование. Сотрудники склада, водитель или экспедитор достают из кузова грузовика товары, после чего они складируются в отведенном для этого месте. Чрезвычайно важно по прибытии зарегистрировать товар при помощи баркода или смарт-карты. Они является электронным носителем информации о содержимом паллеты и месте ее складирования.

Проверка входящего товара, контроль качества и маркировка

Проверка входящего товара, контроль качества и маркировка тесно связаны со входящими поставками. Входной контроль заключается либо в случайном отборе проб, либо в автоматической маркировке товара. Паллеты могут маркировать при помощи бар-кода, который автоматически считывается при приемке. Складская машина проходит через сканнер, регистрирующий ввод паллеты и подготавливающий для нее место на стеллаже. Такая система может применяться, когда поставки интегрированы с поставщиками. Во время проверки товары могут взвешивать по отгрузочным маркировкам поставщика. В этом случае весы автоматически вычитают вес складской машины и упаковки. Для контроля качества отбирается единица товара. После проверки она аккуратно возвращаются на место. Маркировка паллеты или единицы товара весьма трудозатратна, так как необходимо указать наименование, адресацию товара, порядок использования и отгрузки (первый пришел – последний ушел, первый пришел – первый ушел), сортировку (например, в производство, в брак и т.п.). Если маркировка и контроль качества провели на предыдущей стадии (например, во время инспекции на заводе поставщика), то это позволяет снизить затраты.

Кейс №2: «погрузка и разгрузка с земли или отгрузочного дока»

Рассмотрим три возможных способа разгрузки и погрузки товаров. Требуется разгрузка 33 000 паллет в год. Это эквивалентно 150 паллетам в день.

Пример №1: разгрузка с уровня земли при помощи контрбалансного погрузчика

| Средняя дистанция | 125 м |

| Количество паллет в час | 22.5 шт |

| Общее время разгруки в день | 6.7 час |

| Количество машин | 1 шт |

| Годовая стоимость машины | 6 359 $ |

| Коэффициент использования | 83.4% |

| Расходы на оплату труда | 18 000 $ |

| Машина | 0.20 |

| Оператор | 0.55 |

Логистические затраты на паллету: 0.74

Пример №2: разгрузка в отгрузочный док ручной гидравлической тележкой

| Средняя дистанция | 37 м |

| Количество паллет в час | 16.5 шт |

| Общее время разгруки в день | 9.1 час |

| Количество машин | 2 шт |

| Годовая стоимость машины | 181 $ |

| Коэффициент использования | 56.74% |

| Расходы на оплату труда | 25 650 $ |

| Машина | 0.006 |

| Оператор | 0.777 |

Логистические затраты на паллету: 0.783

Пример №3: разгрузка электрическим транспортером с откидной платформой для оператора

| Средняя дистанция | 37 м |

| Количество паллет в час | 31.3 шт |

| Общее время разгруки в день | 4.8 час |

| Количество машин | 1 шт |

| Годовая стоимость машины | 3 028 $ |

| Коэффициент использования | 59.9% |

| Расходы на оплату труда | 13 500 $ |

| Машина | 0.09 |

| Оператор | 0.41 |

Логистические затраты на паллету: 0.50

Вывод:

Третий пример почти на 40% эффективнее, что позволяет экономить до $8 000 в год. Строительство отгрузочного дока (или хотя бы рампы) экономически оправдано.

Машины для погрузки и разгрузки

Для погрузки и разгрузки могут использоваться как стандартные, так и специальные машины. Для работы в отгрузочных доках и въезда в кузов грузовика существует множество видов спецтехники, в том числе сопровождаемых как с мачтами, так и без них. Если работа ведется с уровня земли, то предпочтительнее использовать погрузчики. Они оснащены большими колёсами и могут подъезжать без препятствий.

Для этого подойдут ричтраки и штабелеры с телескопическими вилами. Для длинномеров используется ричтрак, который может двигаться в четырех направлениях. При выборе машины также очень важна длина перевозки одной паллеты. Для длинных поездок предпочтительнее выбирать машины с сидящим оператором. Перевозка машинами со стоящим оператором также эффективнее на 40%, если длина транспортировки превышает 25 м.

Сопровождаемая ручная электротележка

Эффективна и удобна при погрузо-разгрузочных операциях и транспортировке грузов на небольшие расстояния.

Электротележка с откидной платформой для оператора

По отношению к сопровождаемой тележке позволяет сэкономить 40% времени.

Штабелер с кабиной для оператора

Компактный штабелер выпускается в двух вариантах: для работы оператора стоя и для работы оператора сидя. Высота подъема груза достигает 6,3 м. Этот вид спецтехники обладает высокой эффективностью при низких затратах.

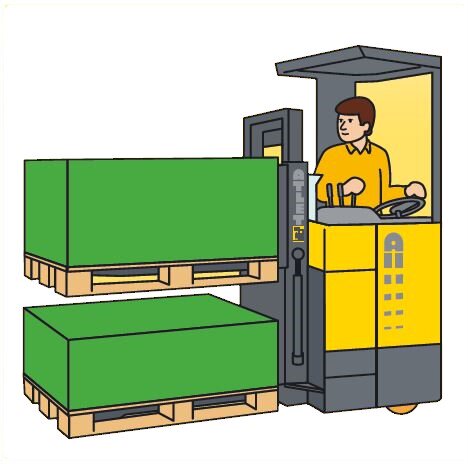

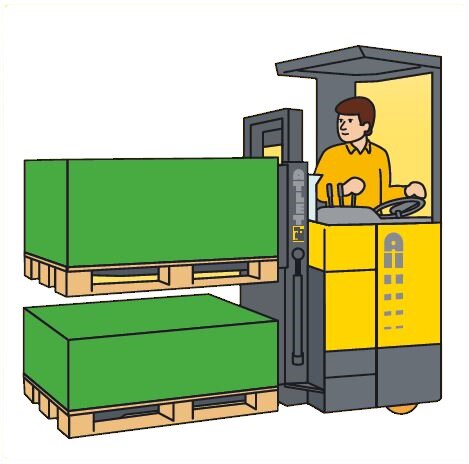

Двухпаллетный штабелер

Может перевозить две паллеты одновременно. Высокая грузоподъемность и комфорт для оператора при длительных производственных циклах. Одновременно может обслуживать первый и второй уровень стеллажей.

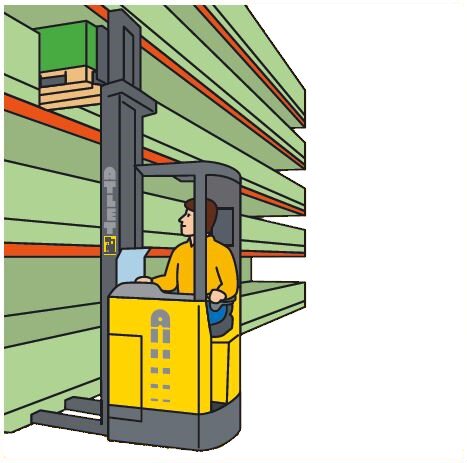

Штабелер со стоящим оператором

Может работать в проходах шириной 2,35–2,65 м. При этом высота подъема достигает 6,3 м.

Ручной штабелер

Может загружать и разгружать паллеты с уровня пола. Идеально подходит для транспортировки паллет с грузовика прямо на стеллажи или на склад.

Ручной двухпаллетный штабелер

Эффективно и быстро осуществляет погрузку-разгрузку двух паллет одновременно.

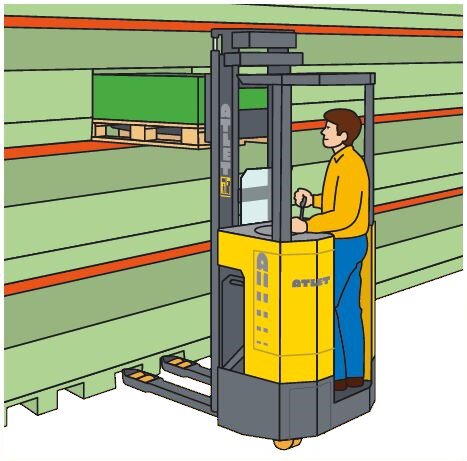

Ричтрак

Обладает высочайшей производительностью, имеет эргономичный дизайн и комфортные условия для работы оператора. Возможны различная грузоподъемность и высота обработки груза. Ричтраки могут оснащаться телескопическими вилами для работы на стеллажах двойной глубины.